Автоматизація промислових об'єктів

ПП «Промавтоматика» — рішення АСУТП та АСКУЕ для сучасного виробництва

Отримати консультацію

Про компанію

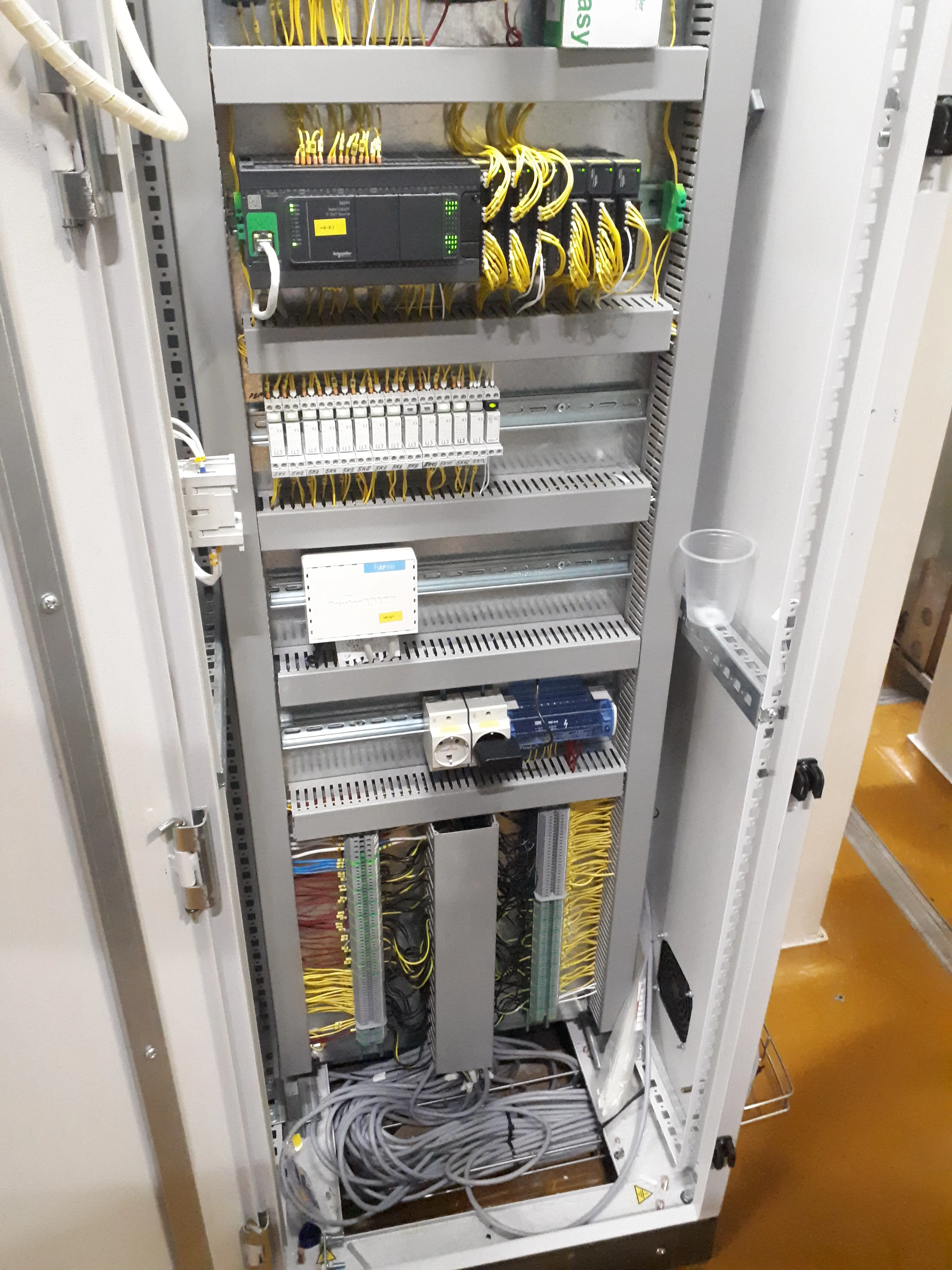

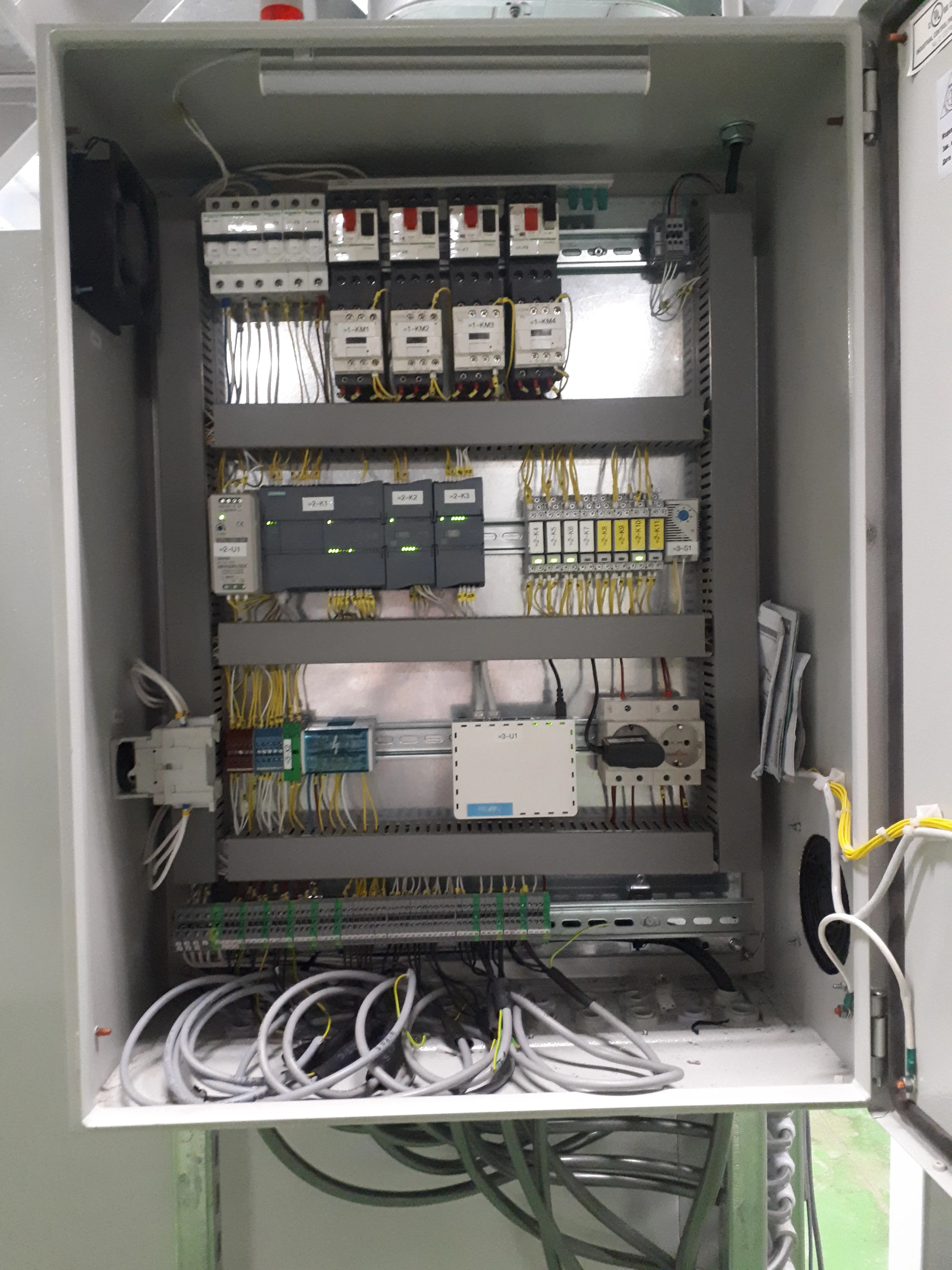

ПП «Промавтоматика-Харків» працює з 2006 року та спеціалізується на впровадженні комплексних рішень у сфері промислової автоматизації та енергетики.

Серед наших клієнтів — ХБФ, Roshen, Nestlé, Інтерпайп, Дефенс метал, Vladi, UBС Promo, ХТС, Алюпро, FERREXPO та багато інших підприємств харчової, металургійної та виробничої галузей.

За роки роботи змонтовано десятки систем автоматизації, прокладено кілометри комунікацій, введено в експлуатацію печі, сушильні камери, пальникові пристрої та котельні комплекси.

Наш досвід дозволяє реалізовувати проєкти будь-якої складності — від розробки до повного введення в експлуатацію з гарантійною підтримкою.

Чому обирають нас?

Ми не просто виконуємо монтаж та автоматизацію — ми створюємо ефективні, безпечні та економічно вигідні рішення для вашого бізнесу.

🔹 Зниження експлуатаційних витрат

Оптимізуємо режими роботи обладнання, впроваджуємо енергоефективні рішення та автоматичний контроль процесів. Це дозволяє зменшити витрати на електроенергію, паливо та обслуговування.

🔹 Підвищення безпеки

Реалізуємо багаторівневі системи захисту, аварійного відключення та контролю параметрів у реальному часі. Наші рішення відповідають чинним нормативам і мінімізують ризики аварійних ситуацій.

🔹 Автоматизація процесів

Впроваджуємо сучасні системи керування, що зменшують вплив людського фактора, забезпечують стабільність технологічних режимів та підвищують якість продукції.

🔹 Підтримка та сервіс

Забезпечуємо технічний супровід, консультації та оперативне реагування. Ми зацікавлені у довгостроковій співпраці та стабільній роботі вашого обладнання.